서 론

지중의 물리적 성질을 측정하는 물리검층(geophysical well logging)의 방법 중 시추공벽(borehole wall)을 이미지로 구현하는 시추공영상화검층(borehole imaging logging)은 지중에 존재하는 균열의 틈새(aperture), 주향(strike), 경사각(dip angle), 암반의 상태, 구조 등을 확인할 수 있는 자료를 취득하는 기술로 지표 물리탐사(geophysical exploration)로 얻기 어려운 고분해능(high resolution)의 자료를 취득할 수 있다. 특히, 시추공에서 회수한 코어(drilling core)를 대상으로 실시하는 이미지 분석과는 달리, 시추공영상화검층은 원위치(in situ)에서 취득하는 자료로 균열의 방향정보(fracture orientation)를 취득할 수 있으며 지중압력을 그대로 반영하여 코어 회수 시 발생하는 인장응력, 충격 등에 의한 훼손이 적어 교란되지 않은 지중 상태의 자료를 얻을 수 있다는 장점이 있다.

시추공영상화검층은 빔 초점(beam focus), 다이내믹 레인지(dynamic range), 디지털 저장 및 처리 기술(digital recording and data processing technique) 등의 발전으로 최근 빠르게 성장하고 있는 기술로, 현재 국내에서는 초음파영상화검층(acoustic televiewer, ATV)과 광학영상화검층(optical televiewer, OTV)이 지하수, 토목, 환경 등 다양한 분야에서 이용되고 있다(Lee et al., 2011; Bae et al., 2016; Park and Chung, 2016; Cho et al., 2017; Cheong et al., 2019). 초음파영상화검층은 초음파 음원을 방출하고 시추공벽에 반사된 신호를 측정하며, 광학영상화검층은 광원(light source)과 CMOS 영상 센서를 이용하여 이미지를 얻는다. 이처럼 초음파영상화검층과 광학영상화검층은 각각 균열을 영상화(imaging)하는 특성이 다르다. 또한, 초음파영상화검층은 절리, 파쇄대 등과 같은 균열에 대해 분석하여 불연속면(discontinuity)의 구조 파악에 초점이 있으나, 광학영상화검층은 이러한 불연속면의 구조 파악뿐만 아니라 지질학적 정보(lithological information)도 확인할 수 있다(Schepers et al., 2001). 초음파영상화검층과 광학영상화검층은 공내수(borehole fluid)의 존재여부, 탁도, 시추공 크기 등 여러 가지 시추공 환경(borehole condition)에 따라 적용성의 차이 및 한계가 있으며, 단독 자료로도 활용 가능하지만 두 검층법을 상호 보완하여 시추 코어 자료와 함께 암반의 상태와 구조 및 불연속면에 대한 자료의 신뢰성을 높일 수 있다.

시추이수(drilling mud)에 비교적 영향을 적게 받는 초음파영상화검층이 그동안 석유 ‧ 가스산업에서 많이 사용되어왔으며, 최근에는 광학영상화검층도 활용 분야가 다양해졌다. 폐광 지역에서 광학영상화검층을 통해 시간에 따른 지하매질의 수직 이동 변위를 측정하여 지하공동 탐지 및 지반침하 모니터링에 적용한 바 있으며(Choi et al., 2013), 제주 해안 시추공의 상세 지하층서와 구성 암석의 특성을 밝히는 데 이용되기도 하였다(Koh et al., 2019). 극지 연구에서는 심도에 따른 연령층(annual layers)의 두께를 측정하여 빙하의 연대를 추정하고(Hawley et al., 2003), 빙하의 밀도-광도 관계(density-luminosity relationship)를 이용하여 광학영상화검층으로 빙하의 밀도를 측정하고 구조를 분석하는 데 활용되고 있다(Ashmore et al., 2017).

시추공을 이용한 균열 파악 기법은 시추공벽 거칠기(rugosity), 다중 반사(multiple reflection), 검층기의 분해능 한계 등에 의해 고품질 이미지 취득의 어려움을 가지며 이에 자료 취득 및 처리에 있어 적절한 품질관리(quality control)가 요구된다. 특히, 시추공 균열 형태(fracture morphology)에 따라 균열 간의 교차(cross-cut), 인접한 파쇄대 간격으로 인한 스폴링(spalling), 비평면 구조의 균열(non-planar fracture) 등은 자료취득 시 왜곡현상을 초래할 수 있다(Massiot et al., 2015).

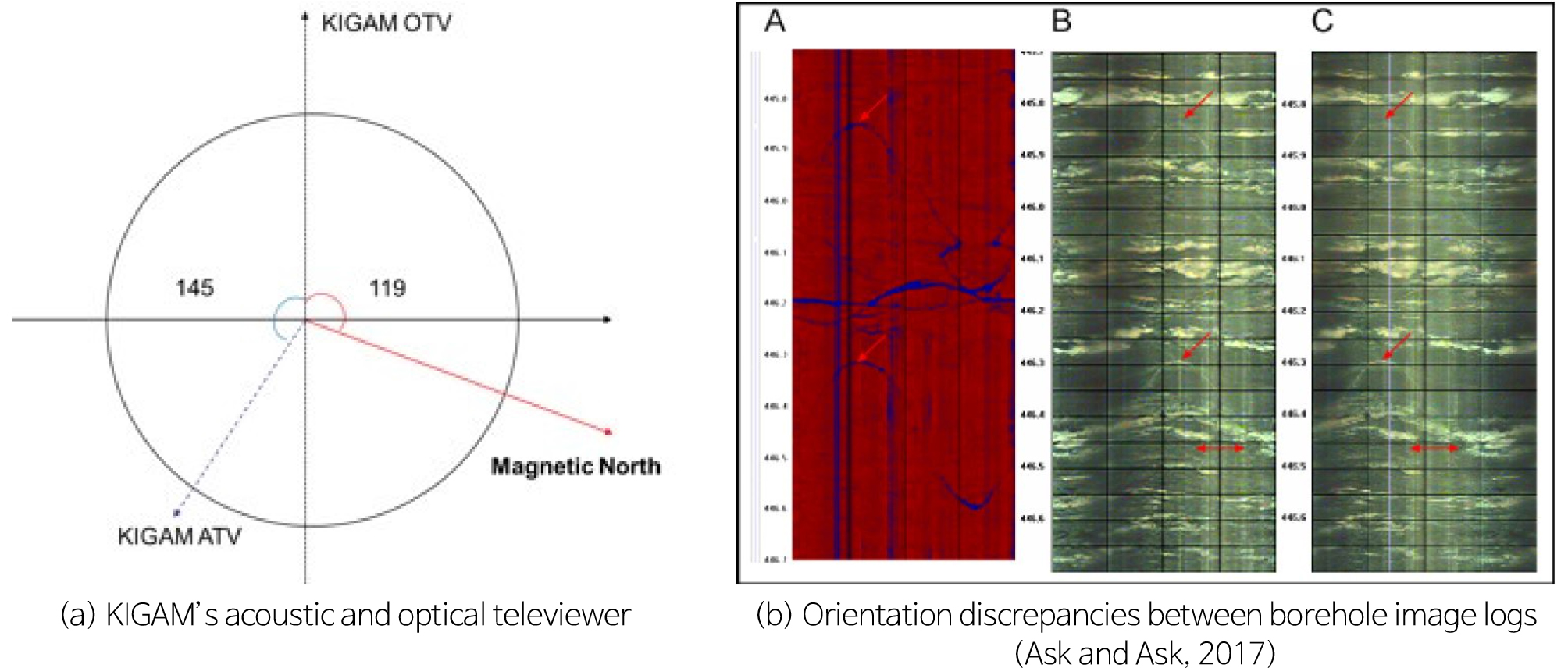

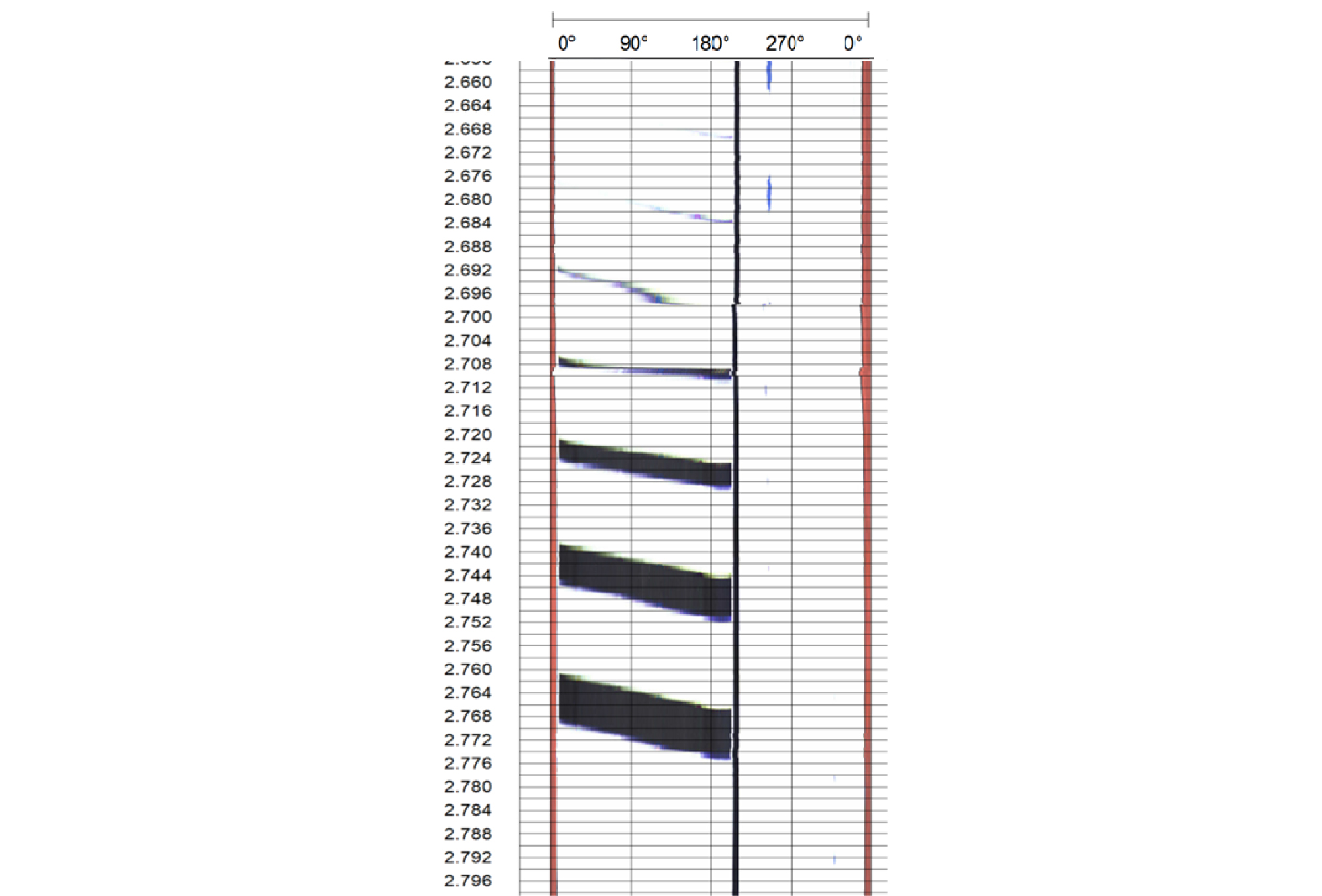

국내외에서 많이 이용되고 있는 시추공영상화검층 시스템은 장비 사양에 따라 한계점이 있어 여러 가지 시추공 환경의 적용 범위에 대한 검증이 필요하다. 예로 불연속면의 방향 정보를 제공하는 검층기의 자기계(magnetometer)의 경우 자북을 정확히 나타내지 못하는 오류도 발생할 수 있어 이에 대한 적절한 검토는 필수적이다(Fig. 1). 또한 자료 취득 시 다양한 시추공 환경에서 장비의 최적 설정을 파악해야만 신뢰성과 정확성을 가진 고품질 자료를 취득할 수 있다. 이는 자료 처리 및 해석 전 오차와 오류를 줄일 수 있는 시작점이며, 장비의 해상도와 정밀도를 파악하고 실제 지층의 구조, 암반의 색상이 어떻게 측정되어 구현 되는가에 대한 검토가 필요하다.

초음파영상화검층은 검출기의 시추공 중심위치(centralization) 문제, 시추공 단면(borehole cross-section)의 원형(circular) 여부, 균열의 크기 및 경사 등에 대한 일부 실험적 연구가 수행되었지만(Georgi, 1985; Hwang et al., 2019), 광학영상화검층 측정 자료의 품질관리 및 신뢰성 확인에 대한 연구는 보고된 바 없다. 본 연구에서는 현재까지 연구결과가 보고되지 않은 결과에 대한 검증 목적으로 광학영상화검층의 원리와 장비 구성에 대해 기술하고 실제 균열모형시추공을 설계 ‧ 제작하여 광학영상화검층의 시험을 수행한 결과를 분석하였다.

광학영상화검층

기본원리 및 시스템 구성

광학영상화검층은 1987년에 최초로 독립형 시스템(stand-alone system)으로 개발되었으며, 디지털 카메라를 이용하여 측정한 RGB(red, green, blue) 스펙트럼을 디지털 신호로 전송하여 시추공벽의 이미지를 취득하는데, 시추공 내 균열은 3차원 이미지를 2차원으로 나타냄에 따라 경사를 가진 균열은 정현파(sine wave)로 나타나게 된다(Williams and Johnson, 2004). 광학영상화검층은 시추공 내에 검출기를 투입하여 광원, 이미지 센서(image sensor)와 반사경(reflector)을 이용하여 내부의 표면을 픽셀단위로 디지털화하여 측정하며 pixel/360°를 기준으로 하여 설정한다. 자료는 RGB값과 심도, 방위각으로 구성되어 있으며(Table 1), 제조사와 장비의 모델에 따라 자료 취득 변수(data acquisition parameter) 설정 방식이 다르고 그 설정값은 해상도에 영향을 미칠 수 있다.

Table 1. Raw data format of the optical televiewer (QL-40-OBI-2G)

검층 속도(logging velocity)는 측정 설정에 따라 달라지는데 낮은 해상도일수록 자료의 용량이 적어 비교적 고속으로 검층 수행이 가능하며, 고해상도에서는 자료 전송과 처리량이 많아져 버퍼링으로 인해 누락구간이 발생하게 되어 측정 속도를 느리게 하여야 한다. 일반적으로 1,800 pixel과 측정간격 1 cm로 하였을 때 2 m/min 이내로 수행하며, 윈치의 속도는 되도록 낮고 일정한 속도로 이동하게 하여 취득한 자료에 누락구간이 없도록 취득해야 한다. 이후 자료 해석을 통해 균열, 엽리 구조 등의 주향, 경사, 크기를 분석할 수 있으며, 색상 자료를 취득함에 따라 심도에 따른 암상의 변화를 비교적 정확하게 알 수 있다.

광학을 이용한 시추공 기반 균열 측정 시스템은 일반적으로 광학영상화검층 존데(optical televiewer sonde), 윈치(winch), 자료 취득 장치(data control box), 노트북(laptop)으로 구성되며, 장비 제조사에 따라 모델이 달라진다(Li et al., 2013). 본 실험에서는 ALT(Advanced Logic Technology)의 QL-40-OBI-2G, Mount Sopris instruments의 윈치와 자료 취득 장치, 노트북을 사용하여 시스템을 구성하였다(Table 2). 광학영상화검층 존데는 직경 40 mm, 길이 1.47 m의 소구경용(slime-line) 존데로 국내 일반 지하수 시추공에 적용이 가능하다. LED 광원과 CMOS 영상 센서를 이용하여 24 bit RGB 트루 컬러(true color)를 구현하며 자기계를 이용하여 이미지의 방향정보를 측정한다. 제조사의 다양한 자료 취득 장치 및 윈치와 호환이 가능하고 적용 최대 시추공 크기는 21인치로 지하수위 상부 및 깨끗한 공내수 환경에서 촬영이 가능하다(Table 3).

Table 2. Basic components of the optical televiewer logging system

Table 3. Technical specifications and operating conditions of the optical televiewer sonde (Advanced Logic Technology, Redange, Luxembourg)

균열모형시추공 구축

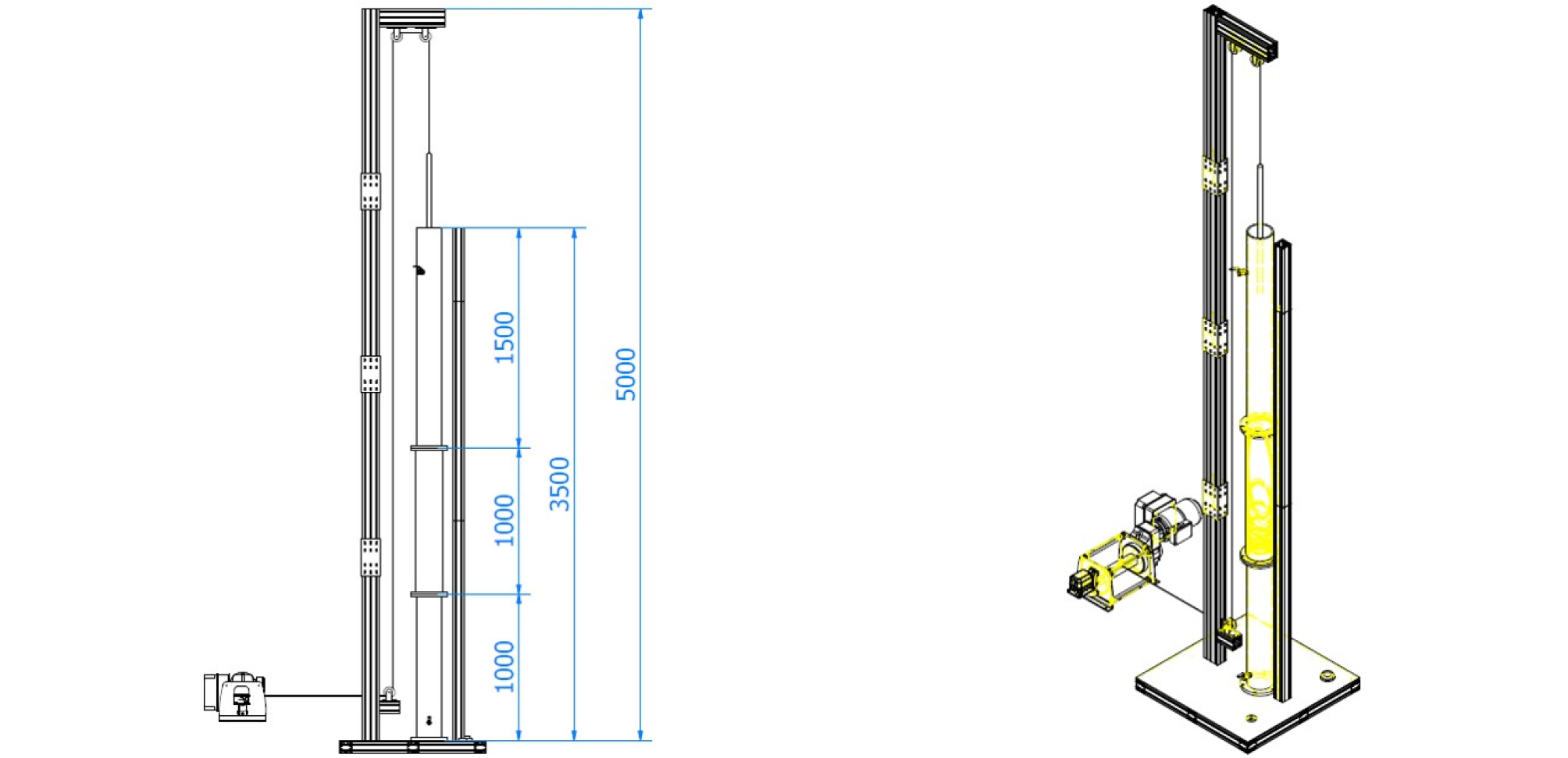

광학영상화검층 자료에서 분석하는 균열에 대한 정확한 정보 즉, 틈새, 주향, 경사 등에 대한 분해능 검증 및 정량적 평가를 위해 시추공 환경과 동일한 균열모형시추공(fractured borehole model)을 설계 ‧ 제작하였다. 시추공 모형은 광학영상화검층 존데의 길이와 지하수 관정의 직경을 고려하였으며 외경 170 mm, 내경 150 mm 아크릴을 사출 ‧ 재단하여 각도별 지그를 제작, 사선으로 가공한 후 파쇄대를 표현할 검정색 아크릴 판재를 레이저 장비로 링 가공하여 조립하였다. 시추공 크기는 직경 150 mm, 높이 3,500 mm로 제작하였으며 시추공의 높이와 존데 투입 시 무게에 의해 발생할 수 있는 전복 가능성과 안정성을 고려하여 시추공을 고정 시킬 수 있는 1,000 mm × 1,000 mm 크기의 베이스판넬을 제작하여 하부에 연결하였다(Fig. 2). 파쇄대 방향 확인을 위한 나침판과 수평계를 하부 판넬에 설치하고 공내수 유입/유출을 위한 밸브도 장착하였다. 시추공 모형은 상, 중, 하 3개로 나누어 제작하여 각 연결부위는 볼트와 너트 이용하여 체결하고 고무로 제작된 O링을 중간에 삽입하여 모형시추공 내에 주입한 물이 유출되지 않도록 하였다.

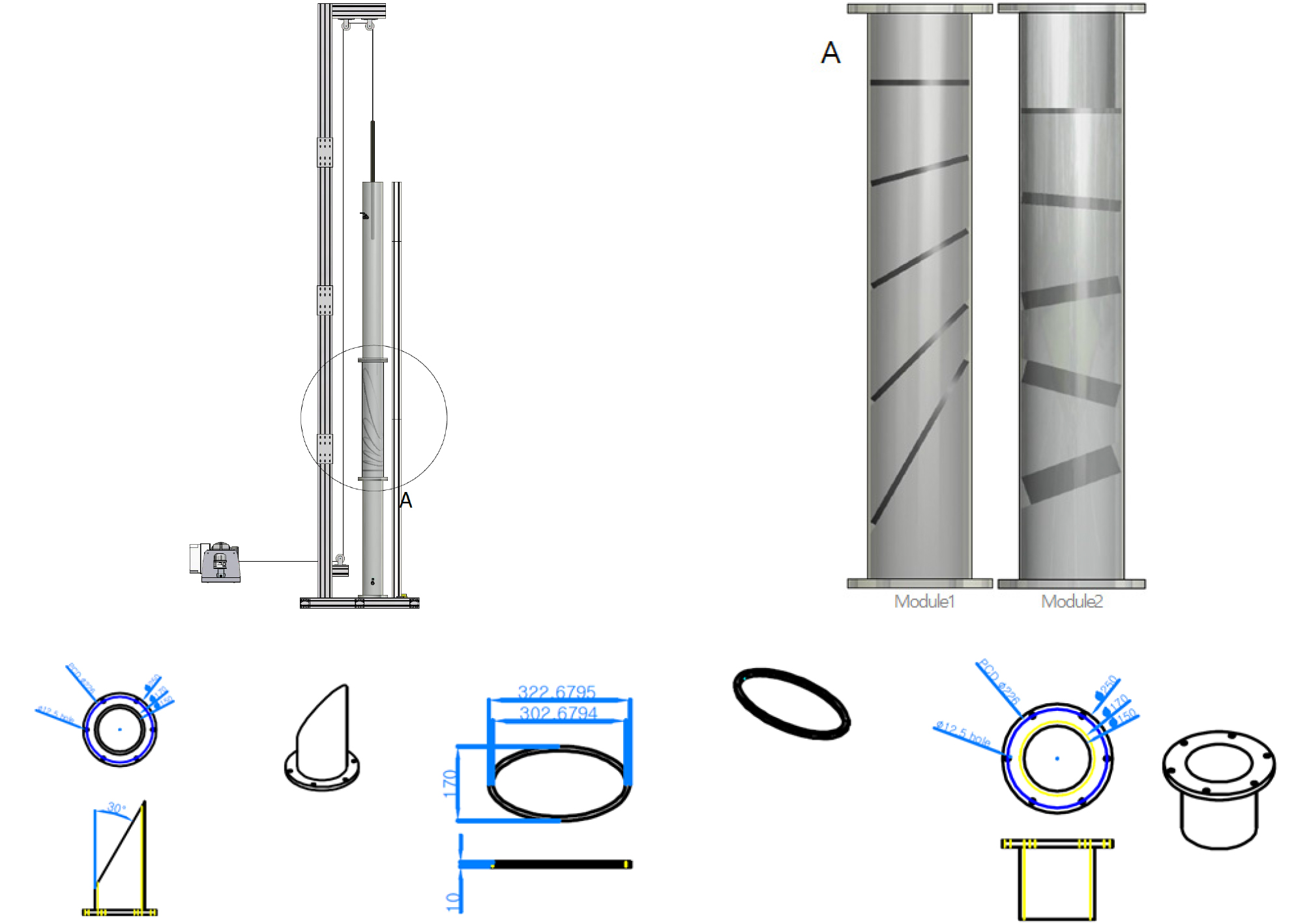

균열 모사는 모듈별로 제작 ‧ 구성하여 추가적인 실험을 진행할 때 중간 모듈만 교체하여 다양한 파쇄대 모듈 적용이 가능하도록 하였다. 균열 모듈은 1 cm 크기의 균열에 동일한 주향으로 경사각을 0°에서부터 15°단위로 증가 시켜 60°까지 이루고 있는 경사모듈(Module 1)과 1 cm 간격으로 1~5 cm까지 5개의 균열을 0°에서부터 7.5°씩 각도를 증가시켜 30°까지 경사각을 반영하는 간극모듈(Module 2)로 구성하였다(Fig. 3). 모형시추공에 존데 삽입을 위해 5 m 높이의 기둥에 도르래를 부착하고 하판에도 도르래를 설치하여 윈치와이어와 모형시추공간의 간섭 현상이 없도록 하였다. 지상의 모형실험은 지하에서의 조건과 다른 부분이 발생할 수 있는데 실제 시추공에서는 발생할 수 없는 외부 빛에 의한 교란 현상을 방지하고 광학영상화검층 존데의 광원 이외의 빛이 없는 조건을 충족시키기 위하여 천막을 이용하여 외부의 빛이 들어오는 것을 차단하였으며, 장비의 발열이나 물에 의한 굴절 현상도 고려하기 위해 모형시추공 내에 깨끗한 물을 주입하여 실제 시추공 환경과 동일하게 수행하였다.

균열모형시추공을 이용한 광학영상화검층 실험

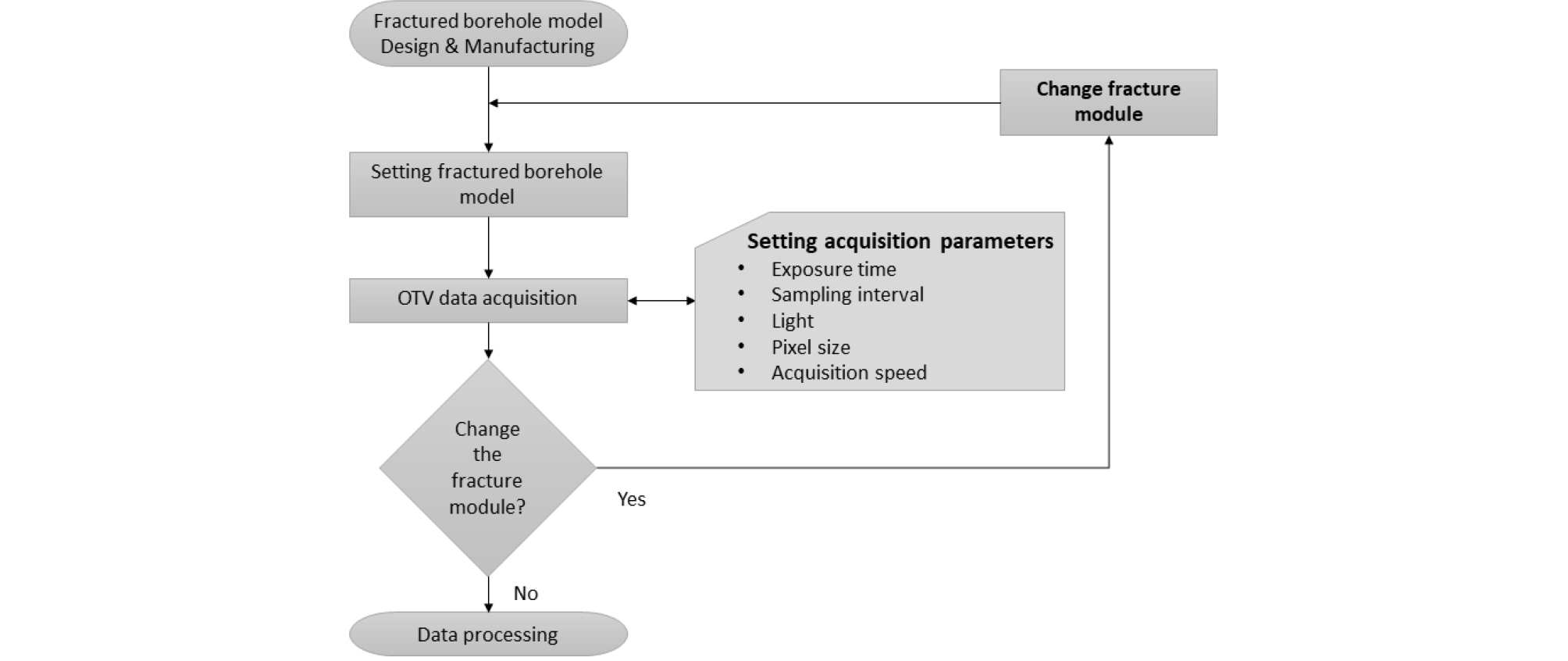

본 실험은 검층기 제원에 대한 신뢰성 ‧ 분해능 검증 및 고품질의 이미지를 얻기 위한 측정 변수 설정을 위해 실시하였다. 시추공 내에서 취득한 시추공영상화검층 이미지는 원위치 자료로 취득한 자료의 품질관리가 어렵다. 시추코어에서 획득한 자료 또한 균열의 방향을 확인할 수 없고 지중의 압력을 반영하지 않기 때문에 직접적인 비교가 쉽지 않다. 또한 광학영상화검층 장비는 암반의 종류, 풍화대, 토양 등이 가지는 다양한 색상에 대한 구현도 문제와 시추공에서 360º 방향으로 나타나는 균열을 반사경과 영상 센서를 통해 2차원 자료로 표현함에 따라 변화와 왜곡이 일어날 수 있다. 이러한 다수의 문제들로 인해 광학영상화검층 자료의 정확성과 신뢰성에 대한 검증을 실시하였다.

광학영상화검층은 노출시간(exposure), 조명(light), 프레임 속도(frame rate) 및 해상도(resolution)를 시추공 환경에 따라 적합하게 설정하였을 때 고품질 자료를 취득할 수 있다. 균열모형시추공을 이용하여 모델과 측정된 자료를 비교하여 장비의 제원(Table 3)과 실제 측정 가능한 영역을 비교 분석하고, 원래 이미지와 설정값에 따른 취득된 이미지의 차이를 확인하고자 하였다.

광학영상화검층 실험은 한국지질자원연구원 본원 내에서 진행하였으며 모형시추공의 크기로 인해 건물 옆에 설치하여 총 2차에 걸쳐 실험하였다. 1차 실험에서는 모형시추공을 철제 계단 옆에 설치하였으며 설정된 측정변수는 측정간격 0.83 mm, 노출시간 500 µs, 측정 속도 0.1 m/min로 진행하였다. 그러나 실험 중 이미지에서 그림자 현상과 균열이 물결형태로 왜곡되는 현상이 발생하였다. 이는 자력 센서가 철제계단과 가까워지는 구간에서 주로 발생하였으며, 투명 아크릴로 제작된 모형시추공의 덮개를 밀착하여 설치하지 않아 균열과 덮개의 거리차로 인해 검층장비에서 방출한 빛에 의해 그림자가 발생함으로 판단되었다. 이러한 결과는 자료 취득 시 존데를 중심에 위치시키기 위해 이용하는 센트럴라이저(centralizer)에 자력 성분이 포함되면 이러한 왜곡을 초래할 수 있음을 시사한다.

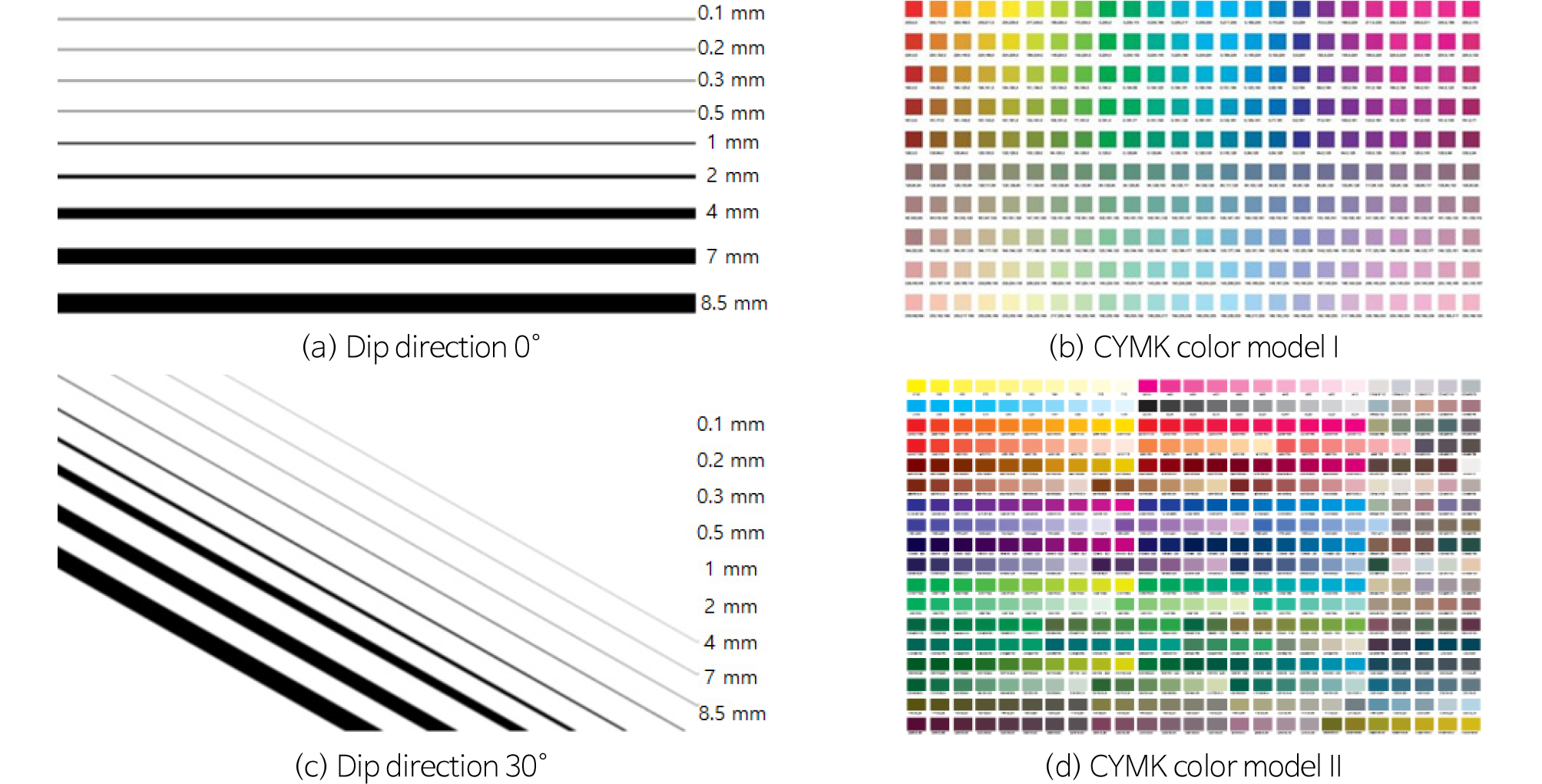

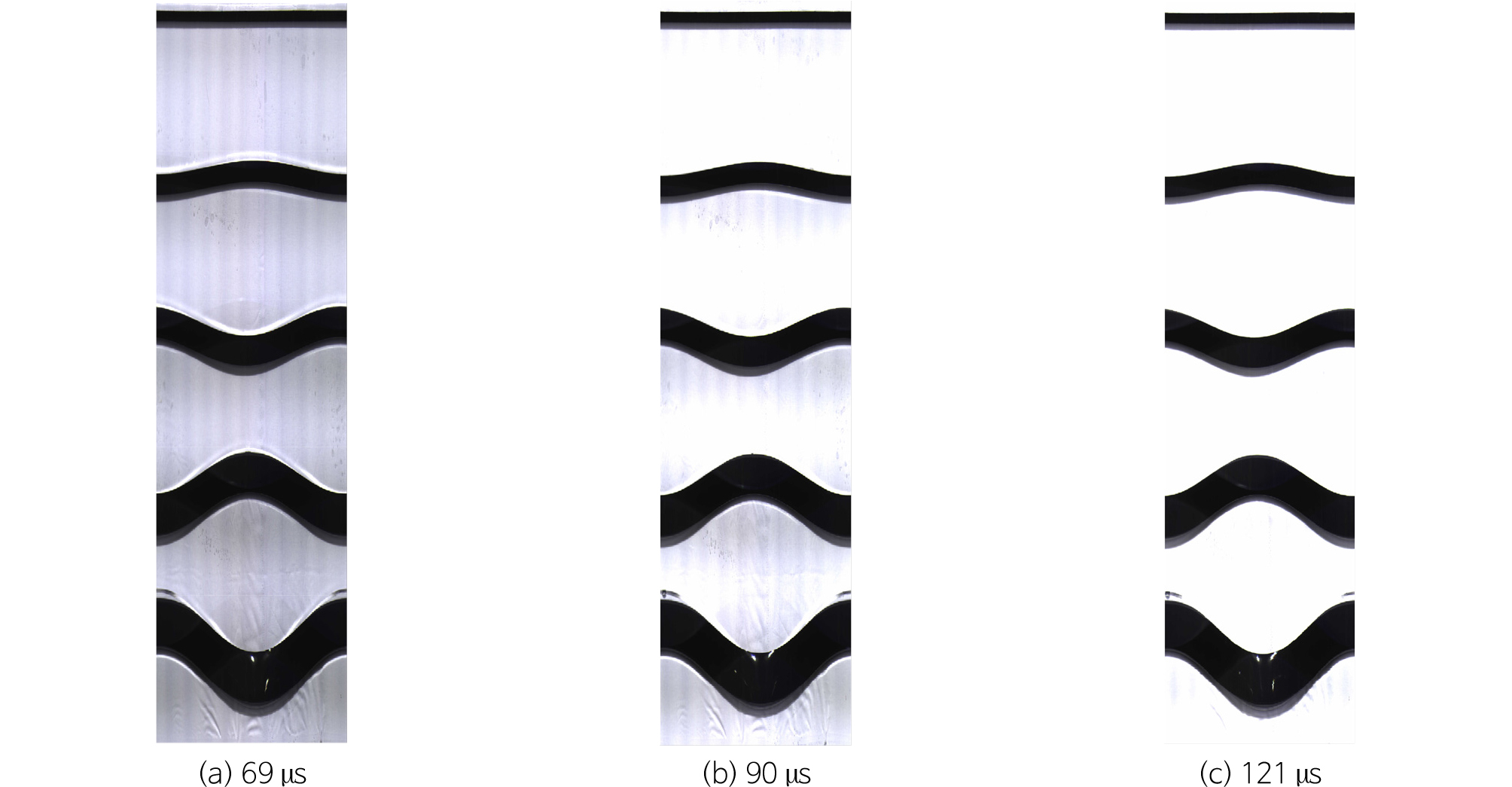

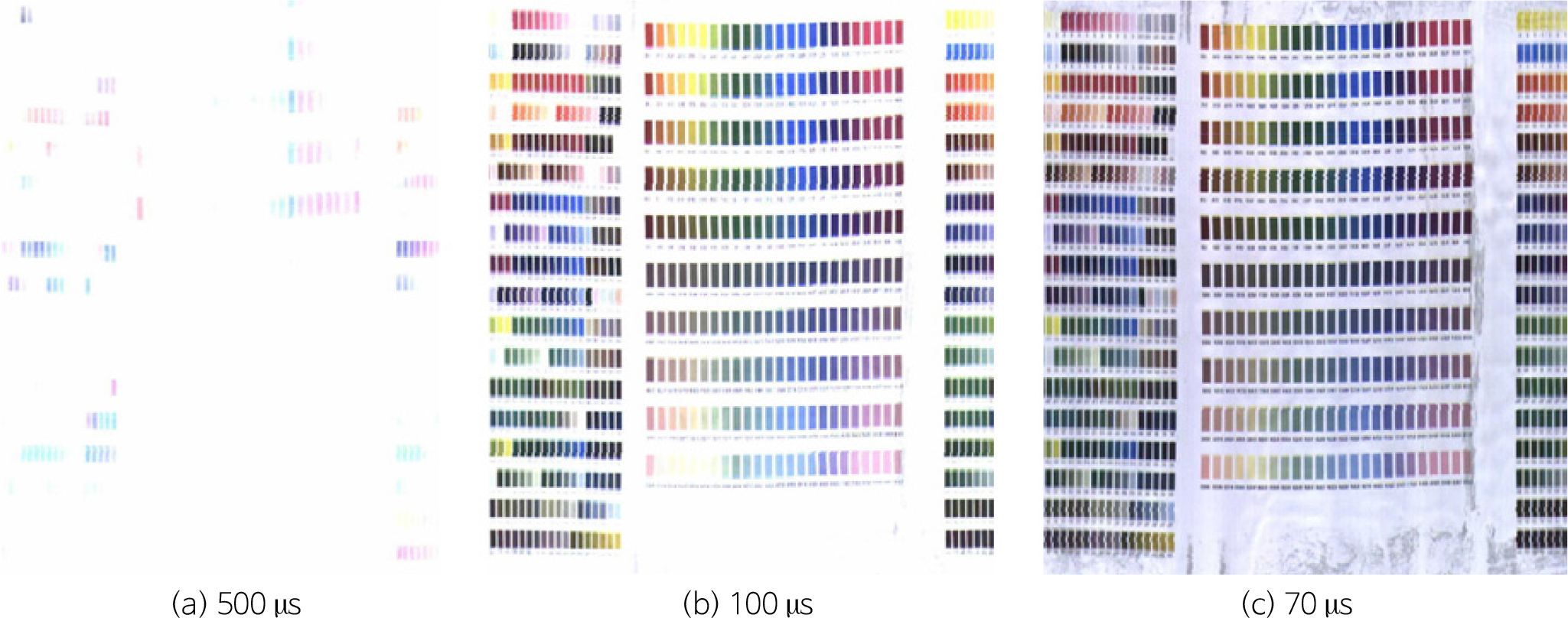

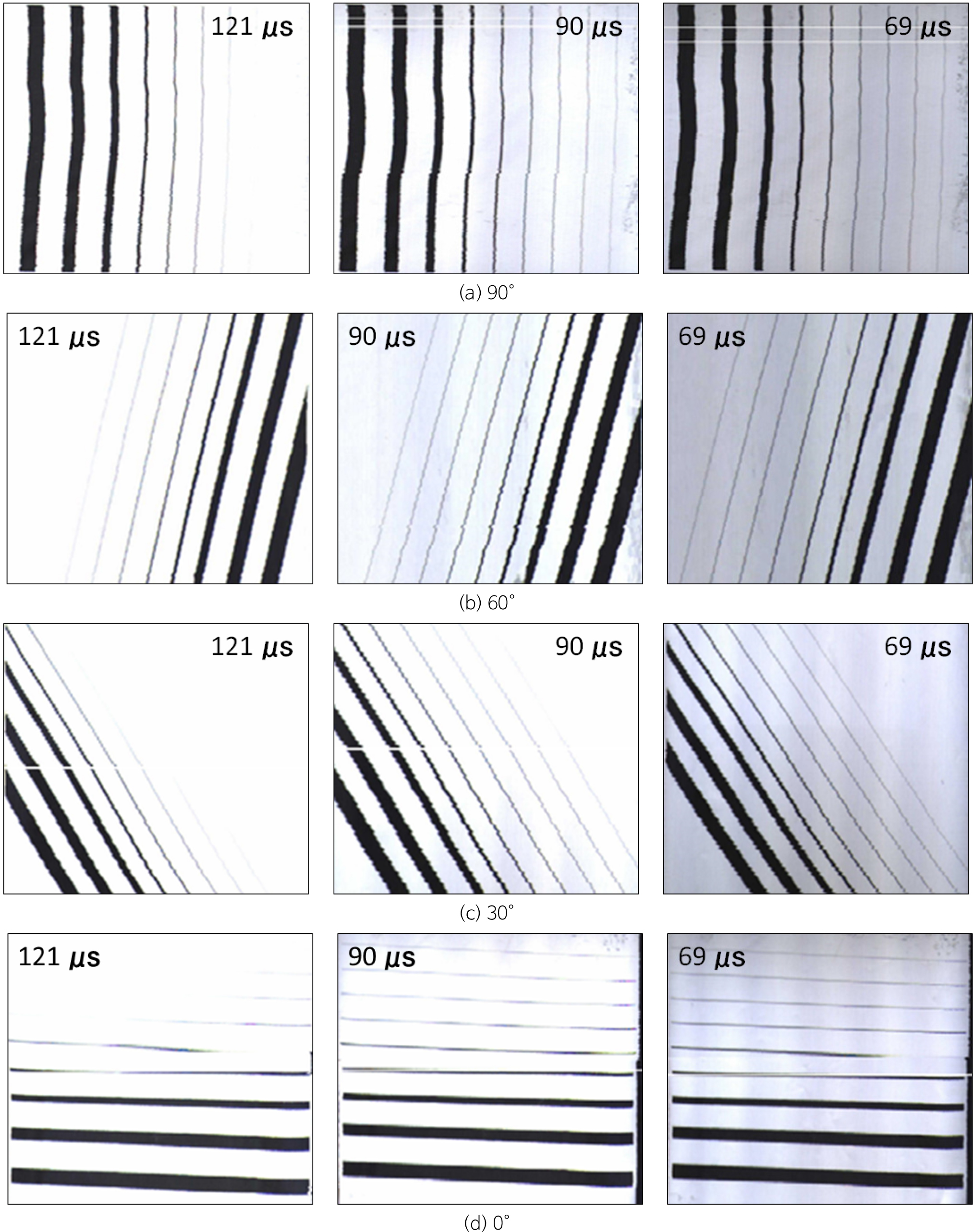

2차 실험에서는 철제 계단에 비해 자력의 영향이 적은 건물로 모형시추공을 이동시켜 재 실시하였다. 2차 실험은 총 7회 시행하였으며(Table 4), 측정간격은 장비 운영 프로그램 상에서 제공되는 최소 측정간격인 0.83 mm와 다음 측정간격인 1.25 mm 두 가지를 사용하였으며, 노출시간은 기본 값인 500 µs을 사용한 뒤 모니터링 결과에 따라 69~121 µs로 변경하여 측정하였다(Fig. 4). 실험 샘플은 최초 설계 시 고려하였던 모듈 외에 추가적으로 최소 균열의 크기(Figs. 5a, 5c)와 색상 이미지 구현도를 확인하기 위해 CYMK 색상표(Figs. 5b, 5d)를 프린터로 출력하여 모형시추공 외부에 부착하여 추가 자료를 취득하고 분석하였다.

Table 4. Measurement parameters used for the optical televiewer test

| No. | Measuring interval (mm) | Shutter speed (𝜇s) | Measuring speed (m/min) |

| 1 | 0.83 | 500 | 0.1 |

| 2 | 0.83 | 69 | 0.1 |

| 3 | 0.83 | 90 | 0.1 |

| 4 | 0.83 | 121 | 0.1 |

| 5 | 1.25 | 69 | 0.2 |

| 6 | 1.25 | 99 | 0.2 |

| 7 | 1.25 | 121 | 0.2 |

실험 결과

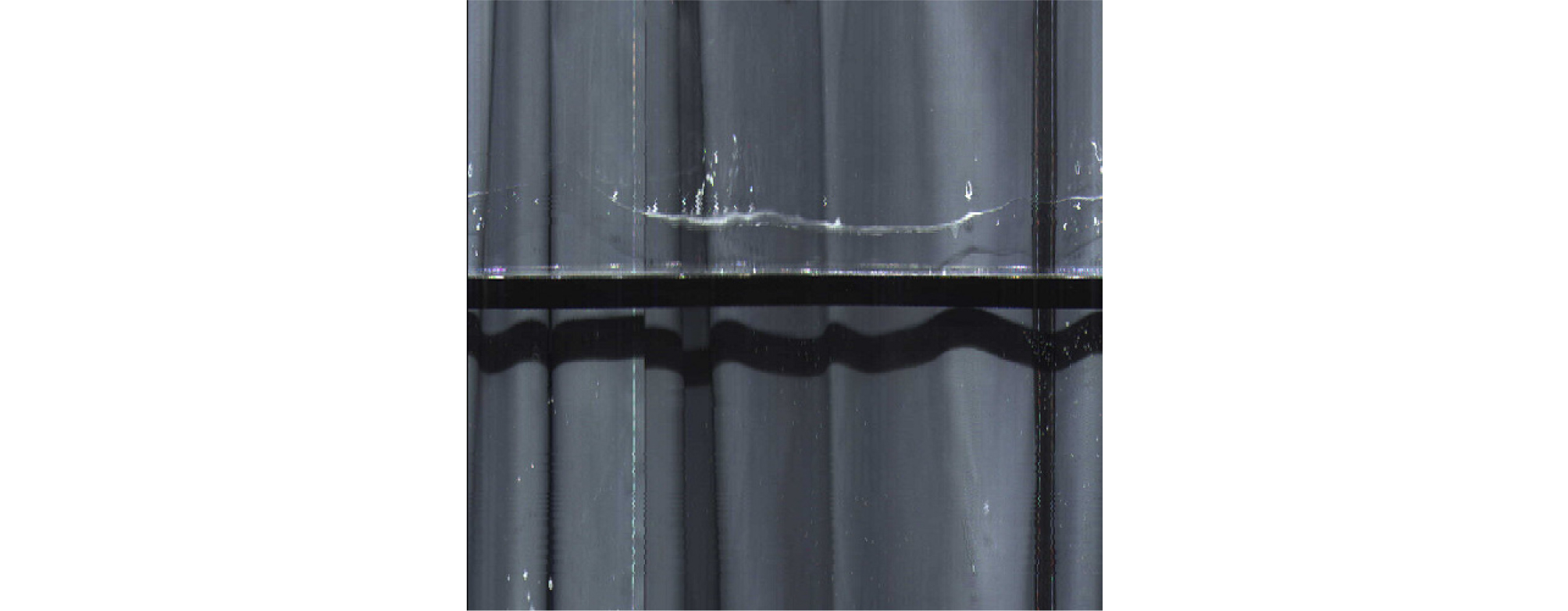

균열모듈을 이용한 실험을 통해 균열의 이미지는 노출시간이 길수록 선명하게 나타나는 것을 확인할 수 있다. 이는 실제 지층과 달리 모형 시추공의 외경에 설치한 천이 흰색으로 명암비가 높아 발생한 것으로 판단된다. 자료 취득 시 존데에서 방출한 광원에 의해 균열 후방에 있는 천막에서 그림자가 발생하여 균열과 이미지가 겹치는 왜곡 현상이 나타났다(Fig. 6). 이는, 외부에 추가 샘플이나 장비 작동 상태를 확인하기 위해 모형 시추공을 투명 아크릴로 제작하여 발생한 문제로, 완전한 해결방안을 찾지 못하여 천막을 모형 시추공에 밀착시켜 1차 실험에 비해 그림자 크기를 최소화하는 방향으로 진행하였으며, 취득한 자료는 1차 자료에 비해 그림자가 작게 나타나고 있다(Fig. 7).

CYMK 색상표의 경우 노출 시간에 따라 확연한 구현도 차이를 보였다. 500 µs에서는 거의 모든 색상이 표현되지 않았으며(Fig. 8a), 100 µs의 경우 색상 구현도는 좋았으나 일부 밝은 계열이 구현되지 않았다(Fig. 8b). 마지막 70 µs에서는 모든 색상이 이미징 되었다(Fig. 8c). 광학영상화검층으로 도출되는 이미지의 색상 구현은 자료 취득 시 노출 시간을 적절히 조정하여 지층의 색을 구현하면 코어를 취득하지 않은 시추공에서도 신뢰성 높은 지질학적 정보를 획득할 수 있음을 확인하였다.

균열의 크기와 경사각에 대한 자료 해석 결과, 경사각이 수직(90°)일 때를 보면 노출 시간이 121 µs일 때 0.3 mm부터 희미하게 나타나며 그 이하는 검출 되지 않는다(Fig. 9a). 이후 노출 시간이 짧아질수록 선이 선명하게 나타나게 된다. 중간 부분에서 수직이 아닌 형태로 나타나는 것은 특정구간에서 나타는 것으로 보아 모형시추공 연결부위의 금속제 볼트와 너트에 의한 것으로 추정된다. 위의 조건과 문제점 외에 전체적으로 수직 일 때에는 픽셀에 의한 왜곡현상은 거의 없는 것으로 확인된다. 경사각이 60°일 때에는 30°에 비해 노출시간이 높아도 0.3 mm 이하의 균열이 확인된다(Fig. 9b). 이는 수직해상도에 비해 수평해상도가 더 높아 노출에 의한 영향이 더 적은 것으로 판단된다. 경사각이 30°일 때에는 90°에 비해, 픽셀에 단위로 측정되어 사각형형태의 자료 특성이 강하게 나타나 대부분의 구간에서 물결 현상이 일어나는 것을 확인할 수 있다(Fig. 9c). 또한 노출값에 의해 부분적으로 균열이 확인되지 않는 현상이 발생하였다. 0°의 경우 동일한 간격으로 출력된 균열간의 폭과 노출값에 따른 왜곡현상이 매우 심한 것을 알 수 있다(Fig. 9d).

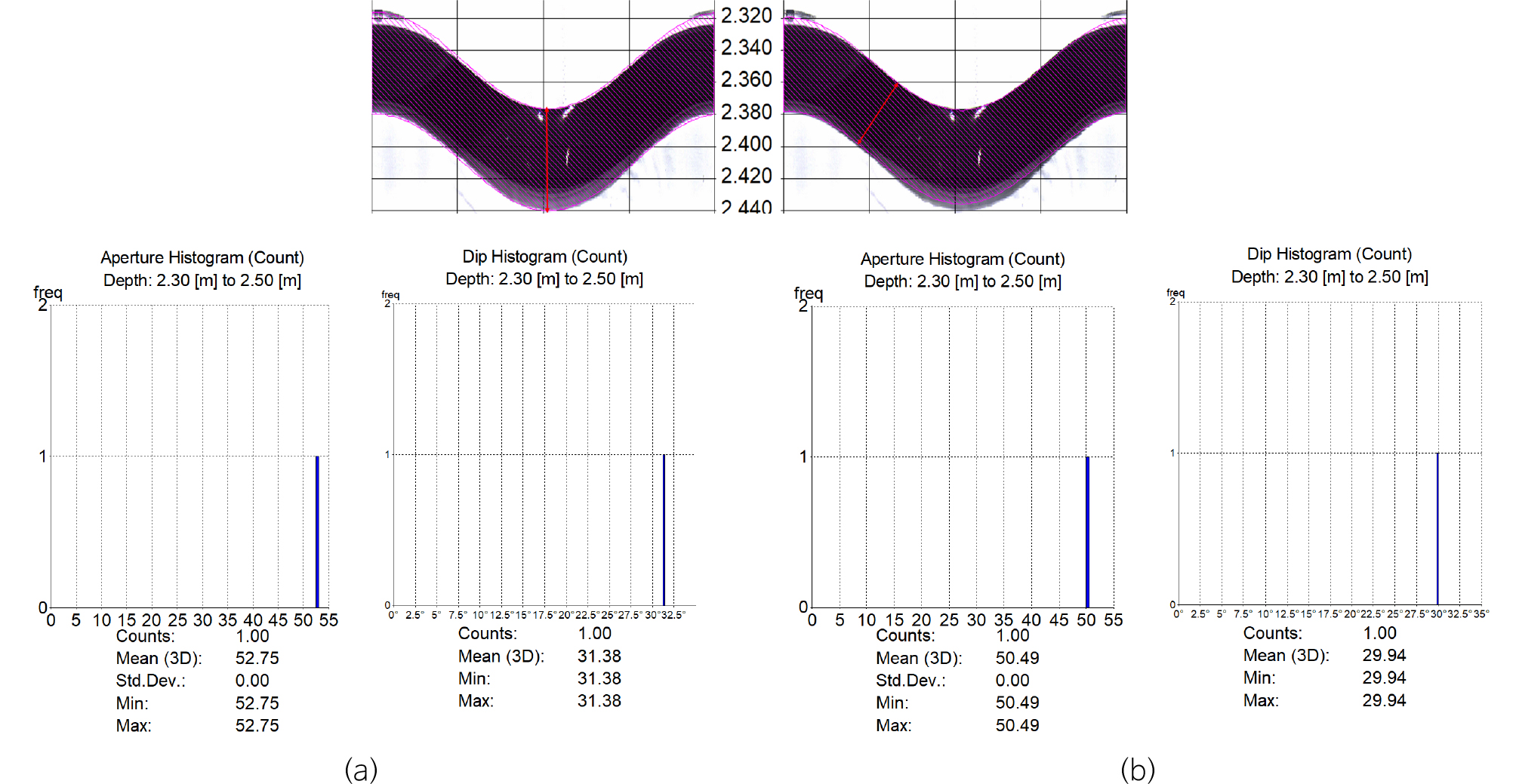

영상화검층 자료 처리 시 일반적으로 변곡점의 최상단과 최하단을 기준으로 곡선을 그리는 피킹(picking)을 수행한다. 그러나 간극 측정에 있어서 균열을 자료 처리 프로그램에서 해석할 때 일반적으로 수행하는 변곡점 기준의 간극 측정 작업은 간극의 크기를 정확히 나타내지 못했다(Fig. 10a). 변곡점 대신 변곡점을 이어주는 대각선 구간을 기준으로 하였을 때 실제 간극 크기에 가장 근접한 값이 나오게 되는데 이러한 경향은 영상화검층이 수평해상도가 높다는 실험 결과와 일치한다(Fig. 10b). 자기계의 방향 확인을 위해 나침반을 사용하여 자북을 확인하고 해당 부분을 빨간 테이프로 표시하였을 때, 빨간 부분이 0°에서 일정하게 나타나는 것으로 보아 자력센서의 오차가 없는 것으로 해석된다(Fig. 11).

결 론

시추공 환경과 유사한 균열모형시추공을 설계 ‧ 제작하여 광학영상화검층 장비의 품질관리를 실시하였다. 주향을 결정하는 자기계의 경우 자북 방향을 정확히 측정 하였지만 센서 감도가 높아 미세한 자력성분에도 변화가 발생하였으며, 실제 자료 측정 시 검층장비 주변 부품의 재료에 대한 주의가 필요한 것을 확인하였다. 경사를 가진 파쇄대의 경우 수평에 가까울수록 분해능이 저하되는 현상이 발생하였으며, 이는 측정 지점에서 pixel/360° 단위로 취득되는 수평 자료와 측정 간격 단위로 저장되는 수직 자료의 특성상 수평분해능이 더 높은 것을 알 수 있다. 본 시험에서 이용한 존데는 측정 변수의 설정에 따라 0.1 mm의 틈새까지 측정되는 것을 확인할 수 있었으며 이 분해능은 시추공 조건에 따라 다르게 나타날 것으로 예상된다. 정현파로 나타나는 경사각을 가진 경우 최대 변곡점에서의 왜곡현상은 크게 나타나 실제 자료 분석 시 변곡점을 기준으로 균열의 크기를 측정할 경우 오류를 가질 수 있는 것을 확인하였다. 또한, 정확한 크기를 측정하기 위해서는 변곡점 중간 대각선으로 나타는 부분에서 측정할 것을 추천한다.

색상 구현의 경우 노출값에 따라 이미지의 변화를 확인한 결과, 노출값이 적을수록 모든 색상에 대한 구현이 가능하나 실제 색상대비 어둡게 나타나는 문제가 있었으며, 노출값이 큰 경우 밝은 색상에 대한 구현도가 낮은 것을 알 수 있었다. 최근 장비는 원시자료(raw data)를 지원하여 후보정 작업으로 노출값에 의한 구현도를 개선할 수 있지만 많은 노력과 시간이 소요되는 작업이다. 이러한 점을 고려하여 실제 현장 광학영상화검층에서는 검층 목적에 따라 자료 취득 전 모니터링을 통해 암반에 적절한 노출값을 설정하여야 하며, 유효한 균열의 크기에 맞는 측정 간격을 설정 하여 적정한 검층 시간과 고품질 자료를 얻어야한다. 본 연구는 특정 제조사의 장비를 이용한 시험이지만 본 연구에서 기술한 다양한 시추공 환경을 모사한 균열모형시추공 실험을 통해 사용하는 장비에 대한 정확도나 신뢰성을 파악하여 고분해능의 광학영상화검층 자료 취득 및 해석이 가능할 것으로 판단된다.